Články

VTEC - historie a současnost

- Podrobnosti

- Kategorie: Návody a technika

- Zveřejněno: 2. 12. 2013 19:53

- Napsal scalla

- Zobrazení: 10314

O systému VTEC na osmistovkách se bude asi diskutovat věčně. Pojďme se podívat, proč vlastně vznikl a proč je takový, jaký je.

O systému VTEC na osmistovkách se bude asi diskutovat věčně. Pojďme se podívat, proč vlastně vznikl a proč je takový, jaký je.

Se vzrůstajícími požadavky na ochranu životního prostředí, byli výrobci nuceni zohlednit tyto požadavky také při vývoji motocyklů. Jedná se především o změny v oblastech snižování spotřeby, čištění výfukových plynů a snižování hlučnosti. Avšak požadavky na snižování zátěže životního prostředí a požadavky na výkon motoru jsou protichůdný a technicky obtížné řešitelný problém.

Proto Honda vyvinula „HYPER VTEC“ (Variable valve Timing and lift Electronic Control system – elektronicky řízený systém variabilního časování a spínání ventilů), který umožňuje sladit požadavky na vysoký výkon na jedné a požadavky na ochranu životního prostředí na druhé straně.

První počin se datuje do roku 1983, kdy Honda vyvinula variabilní systém časování ventilů, známý jako REV. REV byl vyvíjen s cílem sladit litrový výkon 200 PS s vylepšeným průběhem výkonu v nízkých otáčkách. Z úvodních analýz vyplynulo, že výkonný motor s velkými sacími hrdly, které minimalizují odpor nasávaného vzduchu ve vysokých otáčkách, zároveň vykazuje velmi špatný průběh výkonu a nestabilní běh v nízkých a středních otáčkách. Experimentálně pak bylo potvrzeno, že zastavením několika ventilů umožní dramaticky zvýšit výkon motoru a stabilizovat jeho běh právě v těchto problematických pásmech.

První počin se datuje do roku 1983, kdy Honda vyvinula variabilní systém časování ventilů, známý jako REV. REV byl vyvíjen s cílem sladit litrový výkon 200 PS s vylepšeným průběhem výkonu v nízkých otáčkách. Z úvodních analýz vyplynulo, že výkonný motor s velkými sacími hrdly, které minimalizují odpor nasávaného vzduchu ve vysokých otáčkách, zároveň vykazuje velmi špatný průběh výkonu a nestabilní běh v nízkých a středních otáčkách. Experimentálně pak bylo potvrzeno, že zastavením několika ventilů umožní dramaticky zvýšit výkon motoru a stabilizovat jeho běh právě v těchto problematických pásmech.

REV je systém ovládání ventilů, který umožňuje zapojit čtyři ventily na válec ve vysokých otáčkách, zatímco v nižších a středních otáčkách zůstává pár sacího a výfukového ventilu odpojen. Zapojení ventilů se děje prostřednictvím spínaného vahadla. Ve čtyřventilovém režimu je umožněno vzduchu proudit do motoru vysokou rychlostí, což zlepšuje plnění válce. Naopak, v nižších a středních otáčkách, kdy je pár sacího a výfukového ventilu odpojen, dochází díky vířivému pohybu vzduchu ve válci k lepšímu promíchání paliva se vzduchem, což vede ke zlepšení průběhu výkonu a kroutícího momentu.

VTEC systém dále rozvíjí koncepci REV systému a je celosvětově používán v automobilovém průmyslu v rozličných modifikacích na principu spínaného hydraulického okruhu.

VTEC motory, které započaly vývojem REV mechanismu, prošly řadou evolucí. Existují DOHC VTEC motory s variabilním časováním sací vačky, VTEC motory s jednou vačkovou hřídelí, přepínající časování ventilů v nízkých a vysokých otáčkách s cílem vylepšit použitelnost motoru v nejčastěji používaných otáčkách při praktickém provozu. A nakonec VTEC-E motory, které se pokusily snížit spotřebu paliva použitím chudé směsi vypnutím jednoho ventilu v nízkých otáčkách, ve spojení s variabilním časováním ventilů ve středních a vyšších otáčkách.

Pro sportovně laděné motory s více než 10 000 ot./min. však použití VTECu není obvyklé. Pro tyto účely byl vivynut zcela nový, přímo spínaný systém s hydraulickým spínačem zabudovaným přímo do zdvihátka ventilu.

Vzhledem k tomu, že sportovně laděné čtyřtaktní motocyklové motory dosahují 13 500 ot./min., byl v Asaka R&D Center, vyvinut systém HYPER VTEC. Ačkoli model CB400 SUPER FOUR, na kterém byl systém nainstalován, oslovil širokou skupinu zákazníků, ozývaly se hlasy, že zejména začátečníci nejsou schopni zcela využít potenciál stroje ve čtyřventilovém režimu nad 6700 ot./min.

Vývojový tým se tak soustředil na vývoj SPEC II, která umožnila větší skupině jezdců užít si jízdy v čtyřventilovém režimu. V lednu 2002 se HYPER VTEC transformoval do SPEC II, další vývojové fáze, jejímž cílem bylo vylepšit průběh výkonu v celém spektru otáček.

Vývojový tým se tak soustředil na vývoj SPEC II, která umožnila větší skupině jezdců užít si jízdy v čtyřventilovém režimu. V lednu 2002 se HYPER VTEC transformoval do SPEC II, další vývojové fáze, jejímž cílem bylo vylepšit průběh výkonu v celém spektru otáček.

SPEC II vykazuje lepší průběh krouticího momentu ve středních otáčkách a vyrovnanější průběh výkonu díky změně časování ventilů, přepracovanému systému sání a výfuku a jemnějšímu přepnutí do čtyřventilového režimu, které bylo posunuto z 6750 ot./min. Na 6300 ot./min. Tyto změny vyústily ve výsledný výkonný, sportovně laděný motor, naplno využívající výhod VTEC technologie v celém rozsahu otáček. V prosinci 2003 byla uvedena SPEC III, která posunula zpět sepnutí VTECu z 6300 na 6750 ot./min. při jízdě na šestý převodový stupeň s cílem snížit spotřebu na dálnicích.

Vývoj VTEC mechanismu měl mnoho technologických cílů. Prvním byla spolehlivá funkce při otáčkách nad 10 000 ot./min. Dalším byla minimalizace pohybujících se hmot, což je zásadní problém při konstrukci vysokootáčkových motorů. Kromě malé hmotnosti by mechanismus měl být kompaktní a jednoduchý, což zaručí jak jeho vysokou spolehlivost a dlouhou životnost, tak hromadnou výrobu za rozumnou cenu.

HYPER VTEC je určen pro čtyřventilové motory. Sada dvou ventilů pracuje stále, od nízkých až do vysokých otáček. Činnost druhé sady je v nízkých otáčkách pozastavena a spíná se pouze v ve vysokootáčkovém režimu. Systém je ovládán hydraulicky, tlakem motorového oleje. Vlastní sepnutí ventilu je zajištěno pomocí posuvného kolíku ve zdvihátku ventilu.

Sepnutí je zajištěno tlakovým olejem. Jestliže není v kanálcích žádný olej a na pístky nepůsobí žádný tlak., jsou ventily ve stavu vypnuto. Vnitřní pružina tlačí pístek ven. Díky tomu zůstává ve vodítku plně průchodný profil pro dřík ventilu. Navzdory tomu, že vačka tlačí na zdvihátko, ventil zůstává zavřený. Hrníček ventilu tak chodí „naprázdno“.

Sepnutí ventilů se děje na pokyn řídící jednotky. Elektromagnetický ventil přepustí natlakovaný olej do kanálků v hlavě válců, kde projde otvorem ve zdvihátku a zatlačí na posuvné pístky. Ty se zasunou a zablokují průchodný profil dříku ventilu. Ventil se tak začne kopírovat pohyb vačky a motor jede ve čtyřventilovém režimu.

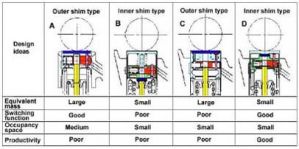

S ohledem na konstrukci mechanismu uvnitř zdvihátek bylo zvažováno několik řešení se snahou vyvinout jednoduchý a spolehlivý mechanismus. Spolu s tím vyvstalo několik otázek. Co udělat s podložkou, která se používá pro vymezení ventilové vůle? Jak vyřešit vzájemný pohyb vaček a ventilových dříků v okamžiku, kdy jsou ventily odpojeny? Studie vyústila do čtyř variant.

Varianta A se vyznačuje nastavováním ventilové vůle pomocí vnějších, velkých podložek a vedením pro posuvný pístek vytvořeným přímo ve zdvihátku. Toto řešení je však nevýhodné z důvodu velké hmotnosti velkých vnějších podložek také obrábění ventilových zdvihátek by bylo náročné a tedy i drahé.

Varianta B je má úpravu ventilových vůlí řešenou klasicky pomocí vnitřních, malých podložek a spínacím mechanismem odděleným od vlastních zdvihátek. Ventilové zdvihátko má dřík, který prochází spínacím mechanismem. Ten je tvořen samostatným tělesem s otvorem pro posuvný pístek. Návrat zdvihátka ve vypnutém stavu zajišťuje pružina mezi zdvihátkem a tělesem spínacího mechanismu, což však vyžaduje poměrně dost místa pro pružinu.

Ve variantě C byl posuvný pístek přemístěn do dolní části zdvihátka s cílem omezit pohyb zdvihátek ve vypnutém stavu. Tato varianta se opět vyznačuje vnějšími podložkami a kanálky přímo v tělese zdvihátek, což s sebou opět nese nevýhody velké hmotnosti a obtížné výroby.

Varianta D má malou vnitřní podložku a spínací mechanismus je umístěn ve vlastním tělese. Spínací mechanismus může být vyroben kováním za studena, aby byl pevný a lehký.

Po porovnání těchto plánů, byla varianta D vybrána jako konečné řešení, zajišťující kompaktní a velmi lehký vypínací mechanismus.

Srovnáme-li VTEC motor s obdobným motorem s konvenčním ventilovým rozvodem je zřetelný nárůst výkonu v nízkých a středních otáčkách a zlepšení je zde také ve vysokých otáčkách díky tomu, že sací a výfukové kanály mohou být optimalizované pro vysokootáčkový režim.

Srovnáme-li VTEC motor s obdobným motorem s konvenčním ventilovým rozvodem je zřetelný nárůst výkonu v nízkých a středních otáčkách a zlepšení je zde také ve vysokých otáčkách díky tomu, že sací a výfukové kanály mohou být optimalizované pro vysokootáčkový režim.

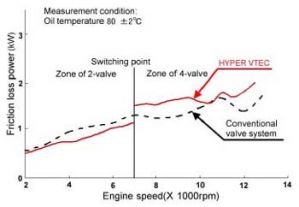

Řešení má také výhodu v nižších třecích odporech motoru. Podle měření tření pohybujících se součástí VTEC motorů, dochází k nárůstu tření jen ve čtyřventilovém režimu. Ve dvouventilovém režimu se však tření sníží ve srovnání s konvenčním čtyřventilovým motorem a tím přispěje ke snížení spotřeby o cca 5,5% dle metodiky EC40.

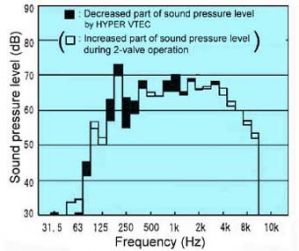

VTEC motor také vykazuje nižší hlučnost v režimu, kdy pracuje jen jeden pár ventilů. Podle frekvenční analýzy hluku jedoucího vozidla, dochází k redukci o 2 – 5 dB ve srovnání s klasickými motory, zejména v hluku sání a výfuku s frekvencí pod 1 kHz. Při měření hluku zrychlujícího vozidla metodou EEC87/56 došlo ke snížení hluku o 1,7 – 2 dB při jízdě na druhý a třetí převodový stupeň a to i přes zvýšení rychlosti o 10 – 15 %.

Komentář:

Článek vznikl překladem ze stránek www.honda.com. Bohužel pojetí článku je spíše reklamní a nejde příliš do hloubky, pokud se vlastního řešení VTECu týká. Také obrázky nejsou příliš kvalitní. Dovolím si tedy komentář k dané problematice.

Článek vznikl překladem ze stránek www.honda.com. Bohužel pojetí článku je spíše reklamní a nejde příliš do hloubky, pokud se vlastního řešení VTECu týká. Také obrázky nejsou příliš kvalitní. Dovolím si tedy komentář k dané problematice.

Jak jsem již několikrát napsal, na systému VTEC není nic špatného a svým způsobem se záměr konstruktéru podařilo splnit. Motor proti srovnatelnému FIčku vykazuje nejen nejen lepší průběh v nižších otáčkách, ale také vyšší výkon v oblasti maximálních otáček, protože sací a výfukové kanály byly pro tento výkon navrženy. Z hlediska konstrukce vnímám jako největší nedostatek náhradu ozubených kol za řetěz. Pokud přihlédnu ke zkušenostem Aprilie v seriálu WSBK, kdy jí po stížnostech soupeřů bylo zakázáno používat sadu ozubených kol místo řetězu, pak věřím, že kdyby v motoru zůstaly kola, dával by motor o pár koníků víc prakticky zadarmo.

Vlastní systém VTEC je opravdu spolehlivý. Ve smyslu, že 100 000 km přežil bez problémů. Jak to bude dál, ukáže čas.

Z článku také vyplývá, proč je seřizování ventilů zajištěno výměnou celého zdvihátka. Píše se sice o malých podložkách a v nákresu jsou také vidět. Na VTECu však nic takového není. Na druhou stranu je fakt, že takové zdvihátko představuje lehké, kompaktní a spolehlivé řešení. Zkrátka, vše je v kuse, nic nemůže upadnout. Ale je je to drahé. A zaplatí to zákazník.

K popisu funkce. Zdvihátko má v sobě dva otvory, které navazují na kanálek v hlavě válců. Těleso spínacího mechanismu má po obvodu drážku, která zajistí, že se tlakový olej dostane k pístku, i když není pístek v zákrytu s otvorem ve zdvihátku. Je jasné, že tlak oleje může působit jen pokud je zdvihátko v horní úvrati. Ale to stačí. Jakmile je pístek zatlačen a uzavře průchozí profil pro dřík ventilu, pak zbytek obstará tření. Když vačka zatlačí na zdvihátko a posuvník je ve stavu sepnuto, „secvakne“ se posuvník mezi dříkem ventilu a zdvihátkem. Při pohybu dolů již nemůže olej na pístek působit, ale pístek se díky „secvaknutí“ nemůže vysunout. Stejně tak při pohybu nahoru, kdy spínací mechanismus proti vačce tlačí vnitřní pružina. Když se vačka pootočí a přestane být v kontaktu se zdvihátkem, pak buď pružina vytlačí pístek zpět a ventil se vypne nebo tlakový olej zadrží pístek v poloze sepnuto až do dalšího cyklu. Geniální věci bývají jednoduché. :-)

K popisu funkce. Zdvihátko má v sobě dva otvory, které navazují na kanálek v hlavě válců. Těleso spínacího mechanismu má po obvodu drážku, která zajistí, že se tlakový olej dostane k pístku, i když není pístek v zákrytu s otvorem ve zdvihátku. Je jasné, že tlak oleje může působit jen pokud je zdvihátko v horní úvrati. Ale to stačí. Jakmile je pístek zatlačen a uzavře průchozí profil pro dřík ventilu, pak zbytek obstará tření. Když vačka zatlačí na zdvihátko a posuvník je ve stavu sepnuto, „secvakne“ se posuvník mezi dříkem ventilu a zdvihátkem. Při pohybu dolů již nemůže olej na pístek působit, ale pístek se díky „secvaknutí“ nemůže vysunout. Stejně tak při pohybu nahoru, kdy spínací mechanismus proti vačce tlačí vnitřní pružina. Když se vačka pootočí a přestane být v kontaktu se zdvihátkem, pak buď pružina vytlačí pístek zpět a ventil se vypne nebo tlakový olej zadrží pístek v poloze sepnuto až do dalšího cyklu. Geniální věci bývají jednoduché. :-)

Co se budoucnosti týče, vypadá to, že Honda tento motor nehodí jen tak přes palubu. Objevil se nejen v Crossrunneru, ale také v nové VFR800F. Sice zaznívá kritika, proč nemá o 10 – 15 koní více. Ale upřímně řečeno, k čemu by to bylo? Když se podíváte na charakteristiku toho motoru, pak prakticky jede od nějaký 8 tis. otáček nahoru. Kdo takhle stabilně jezdí? A k čemu vám bude 10 koní navíc ve 12 tis. otáčkách? Zkrátka, kdo chce výkonný stroj, má k dispozici dvanáctistovku. Jak v kapotované, tak pseudo-enduro verzi.

Pokud jde o osmistovku, pak je podle mne smysluplnější za cenu snížení výkonu ve špičce vylepšit průběh výkonu dole. A že to funguje se můžete přesvědčit sami, když se projedete s někým na Crossrunneru. Sice má papírově snad o deset koní méně, ale prakticky to při běžné, svižnější jízdě ve srovnání s klasickým VTECem nepoznáte. Ostatně i já na laďáku nejvíce kvituji těch pár Newtonmetrů navíc dole. A kdyby šlo nějak vyměnit deset koní nahoře za pět Newtonmetrů do šesti tisíc, pak neváhám.

Díky Deltorovi, který mi poslal pár fotek svého aktuálně rozebraného motoru, mohu doplnit vyše napsaný komentář:

|

|

|

|